|

作为第三代稀土永磁材料,钕铁硼自20世纪80年代问世以来,以其卓越的磁性能和较高的性价比,在电子、军事、家电和汽车等行业得到广泛应用,并取得了飞速发展。

目前,钕铁硼磁材表面处理主要采用电镀的办法来提高其抗蚀性,通常为电镀锌、双层镍、三层镍、化学镀以及其它一些合金镀和复合镀层。目前,电镀合金工艺在钕铁硼表面处理应用的研究中倍受关注,由于脉冲电镀技术对于合金电镀具有显著优越性,将该技术应用钕铁硼表面处理工艺,也可作为提高钕铁硼耐蚀性的一个有效解决途径。

电镀合金工艺中,锌合金镀层由于具有优良的抗蚀性和耐磨性,可有效降低镀层的使用厚度,且以成本低、镀液无毒和易后处理,而引起了人们的关注。锌合金的抗蚀性能与合金的组成有很大关系,通常Ni的质量分数为10%~15%的Zn-Ni合金镀层抗蚀性能最佳,此外,含Co质量分数为0.5%~1.0%的Zn-Co合金和Cr的质量分数低于1.0%的Zn-Cr合金也具有很好的抗蚀性。其中,Zn-Ni合金尤其引人注目。与镍镀层相比,不仅降低了电镀成本,而且还大大降低了镀层的孔隙率;与锌镀层相比,它的耐蚀性和耐磨性约为锌的3倍~5倍,氢脆性接近于零。镀层内应力小,镀液分散能力和覆盖能力好,电流效率高,镀层光亮平滑[2,3]。一般的锌镀层在使用过程中易产生白锈,本工艺对Zn-Ni合金镀层进行特殊的后浸处理工艺,极大地提高了镀层的抗蚀性,避免了使用过程中白锈的产生。

1 实验材料及设备

1. 1 实验材料

规格 : D10. 0 mm ×1. 5 mm N35钕铁硼磁材。

组成 : w (Nd) 33% , w (Fe) 66% , w (B ) 1% , Dy微量。

1. 2 实验仪器

(1) CQX - 300型超声波清洗机。

(2) DF - 27型多用腐蚀试验箱。

(3)MC - 1型脉冲充磁仪。

(4) CT - 4型磁通计。

(5) CM I9950系列 X射线荧光测厚仪。

2 工艺过程

2. 1 滚光

NdFeB磁材表面的锈蚀、油脂以及切割成形过程中形成的锐利的周边 ,均不利于表面镀覆 ,因此需进行滚光倒角处理。本工艺采用振动式滚光 ,处理时间为 4 h左右。经滚光处理的磁体表面光洁 ,周边圆滑。

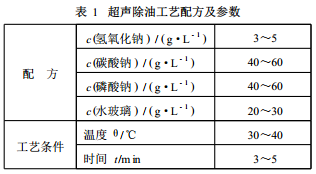

2. 2 超声波除油

滚光处理只能除去磁材表面的油脂 ,而 NdFeB为粉末冶金制品 ,其微孔内残存的油脂还需进行专门的除油处理。磁体不宜采用电解除油 ,因为用阳极电解除油 ,磁体可能会阳极溶解 ;用阴极电解 ,由于磁体是多孔性物质 ,大量渗氢会导致后续镀层起泡。因此 ,通常采用超声波化学除油。

工艺配方及参数见表 1。

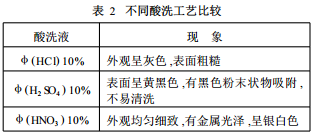

2. 3 酸洗除锈

NdFeB磁体极易被氧化 ,镀覆前需进行酸洗处理 ,以去除磁材表面氧化物以及微孔内残存的锈蚀。分别用体积分数为 10%的 HCl、HNO3 和 H2 SO4 对磁体进行酸洗除锈 ,试验结果见表 2。

上述试验表明 , NdFeB磁体酸洗处理宜采用稀HNO3。为防止过腐蚀 ,通常加入一定量的缓蚀剂。因此采用体积分数为 10%的硝酸溶液作为除锈液 ,时间约 15 s~25 s。清洗时间不宜过长 ,洗至表面呈均匀细致银白色即可。酸洗后采用超声波水洗以彻底洗净酸洗过程中产生的腐蚀物。

2. 4 封孔

NdFeB磁材作为粉末冶金制品 ,表面存在大量微孔。表面处理过程中微孔内易残留液体 ,不易清洗干净 ,造成内部腐蚀 ,影响镀层质量。通常采用浸硬脂酸锌的方法进行封孔 ,这种方法需在 160 ℃~180 ℃高温下进行 ,会造成 NdFeB 基体严重腐蚀。因此 ,我们采用新型的低温离子封孔剂 ,在 30 ℃~40 ℃温度条件下浸渍 20 m in。

2. 5 活化

主要采用磺基水杨酸溶液在室温条件下进行活化处理。处理后 ,NdFeB表面各点电势趋于一致 ,有利于获得均匀细致 ,且结合力好的镀层。

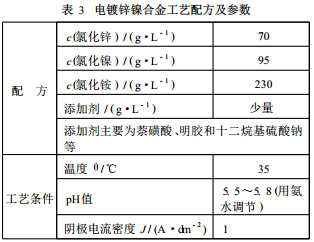

2. 6 电镀 Zn - N i合金

本工艺采用酸性氯化物镀锌镍合金。通常镀层厚度为 3μm~5μm即可达到一定的抗蚀能力。镀层 N i含量将对镀层性能产生极大影响 ,而镀液组成对镀层成分起决定性的作用。为获得性能良好的Zn - N i合金镀层 ,我们采用如下工艺规范见表3。

按上述工艺进行电镀 ,控制电镀时间从而获取不同厚度的镀层 ,利用 CM I9950系列 X射线荧光测厚仪进行镀层测厚。

2. 7 出光及钝化

在体积分数为 1% ~3%硝酸溶液出光处理后进行锌镍合金镀层钝化处理。钝化液参数见表 4。

2. 8 后浸处理

NdFeB磁材在镀覆 Zn - N i合金之后 ,再进行一道后浸工序 ,可极大地提高镀层的抗蚀性。通常采用钝化后浸渍树脂 ,如丙烯酸树脂、酚醛树脂、三聚氰酰胺树脂和有机硅树脂等。将树脂用有机溶剂溶解 ,其质量分数应为 5% ~20%。如果质量分数低于 5% ,则膜层太薄 ,起不到防护作用 ;如果质量分数高于 20% ,则黏性太大 ,浸润性下降 ,从而导致抗蚀能力下降。一般浸树脂后膜厚可达 3μm~5μm。本工艺采用浸渍有机硅后需在 150 ℃温度条件下固化 1. 5 h。

3 性能测试

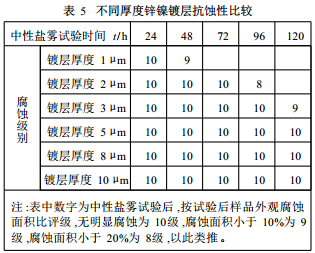

3. 1 抗蚀性

用 DF - 27多功能腐蚀箱按 GB10125 - 1997标准 ,对样片进行中性盐雾试验 ,来检验其耐蚀性能 ,按照试验后样片外观腐蚀程度进行评级。

(1)对电镀不同厚度锌镍镀层的样片进行中性盐雾试验 ,结果见表 5。

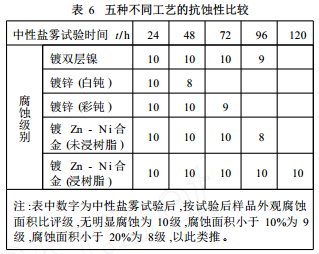

(2)对五种工艺按 GB10125 - 1997标准进行中性盐雾试验 ,结果见表 6。

由试验结果可以看出 ,经后浸处理的电镀 Zn -N i合金镀层的抗蚀性明显高于其它工艺镀层。

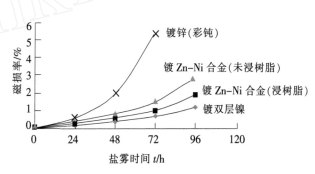

3. 2 磁损率

按 GB10125 - 1997标准进行中性盐雾试验 ,利用 MT - 1型脉冲充磁计对各工艺样片进行充磁 , CT- 4型磁通计检测磁体表面中心磁场强度。结果可知 ,不同工艺表面处理后磁体磁损失不同 ,计算其磁损率 ,结果如图 1所示。

图 1 不同工艺盐雾试验后磁损率

由上述试验结果可知 :电镀 Zn - N i合金的磁损率虽比电镀镍有所增大 ,但在 96 h中性盐雾试验后 ,其磁损率仍小于3%。

4 结论

(1)针对 NdFeB特殊的疏松多孔结构 ,对其进行特殊的前处理 ,可有效地防止基体腐蚀 ,有利于获得结合力良好的镀层。

(2)电镀 Zn - N i合金镀层厚度仅为 3μm~5μm便可达到一定的抗蚀能力。

(3)对 Zn - N i合金镀层进行后浸树脂处理 ,将有效地提高镀层的抗蚀性。

(4) 按 GB /T 10125标准进行中性盐雾试验 96h后 , Zn - N i合金镀层的磁损率仍小于 3%。

作者简介 :张蕾 (1978 - ) ,女 ,毕业于山西大学 ,工程师 ,主要从事电镀工艺及设备的研发工作。文章发表在《电子工艺技术Electronics Process Technology》第 30卷第 4期 2009年 7月

|

.jpg)